Bagaimana gulungan seramik silika yang disatu dibuat

2024.06.10HQT

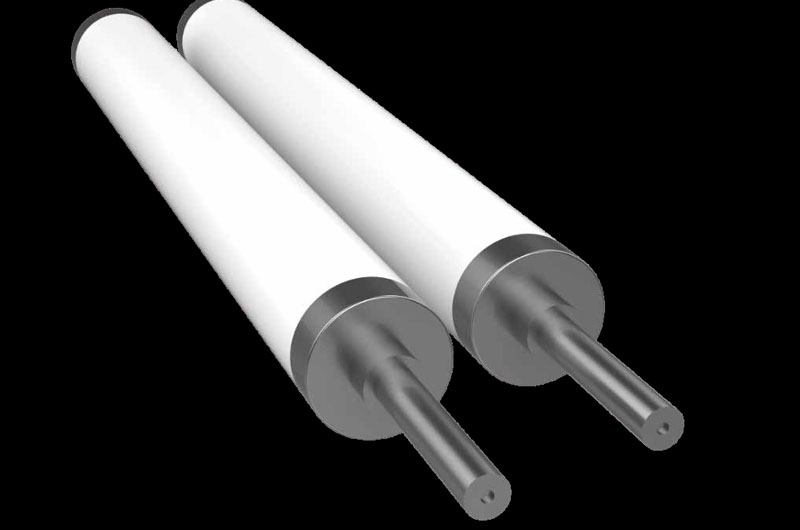

Pembuatan penggelek seramik silika yang bersatu

Pengenalan kepada penggelek seramik silika yang bersatu

Penggelek seramik silika yang bersatu adalah komponen kritikal yang direka untuk aplikasi suhu tinggi, digunakan secara meluas dalam pembuatan kaca, penembakan seramik, dan industri rawatan haba logam. Ciri utama mereka termasuk:

- Pakai rintangan: Penggelek seramik silika yang dipamerkan mempamerkan rintangan haus yang sangat baik, membolehkan mereka digunakan dalam persekitaran suhu tinggi untuk tempoh yang panjang tanpa memakai yang ketara.

- Rintangan kakisan: Penggelek ini mempunyai ketahanan yang baik terhadap pelbagai bahan kimia, menjadikan mereka sesuai untuk persekitaran kimia yang keras.

- Kestabilan suhu tinggi: Penggelek seramik silika yang bersatu mempunyai kestabilan terma yang luar biasa pada suhu tinggi, mengekalkan sifat fizikal dan kimia mereka di bawah keadaan suhu yang melampau.

Proses pembuatan

- Pemilihan bahan mentah: Pasir kuarza kemelut tinggi dipilih sebagai bahan mentah utama untuk memastikan kesucian dan prestasi produk akhir.

- Mencampurkan: Pasir kuarza dicampur dengan pengikat yang sesuai dan bahan tambahan lain untuk membentuk campuran seragam.

- Membentuk: Campuran ditekan ke dalam bentuk awal roller menggunakan acuan. Langkah ini memerlukan kawalan tekanan dan masa yang tepat untuk memastikan ketumpatan dan ketepatan dimensi roller yang terbentuk.

- Pengeringan: Roller yang terbentuk menjalani proses pengeringan untuk menghilangkan kelembapan yang berlebihan. Langkah ini biasanya dijalankan pada suhu rendah untuk mengelakkan retak badan roller.

- Menembak: Roller kering diletakkan dalam tanur suhu tinggi untuk sintering, mencapai kekerasan dan rintangan panas yang diingini. Suhu dan tempoh proses penembakan perlu dikawal dengan tepat untuk memastikan kualiti roller.

- Penyejukan dan pasca pemprosesan: Selepas menembak, Roller perlahan -lahan disejukkan untuk mengelakkan tekanan dalaman. Seterusnya, Pemesinan mekanikal dan rawatan permukaan yang diperlukan dilakukan untuk mencapai dimensi akhir dan keperluan kualiti permukaan.

Aplikasi

Penggelek seramik silika yang digunakan secara meluas dalam bidang berikut:

- Pembuatan kaca: Digunakan pada barisan pengeluaran kaca untuk mengangkut dan menyokong kaca suhu tinggi, memastikan kebosanan dan kualiti kaca.

- Penembakan seramik: Digunakan dalam proses pengeluaran seramik untuk mengangkut dan menyokong produk seramik yang dipecat suhu tinggi.

- Rawatan haba logam: Digunakan dalam proses rawatan haba logam untuk mengangkut dan menyokong kerja keras logam suhu tinggi, memastikan bentuk dan kualiti kerja kerja.

Pemilihan bahan

Silika bersatu

- Silika yang bersatu adalah bahan utama, terkenal dengan kesucian yang tinggi dan titik lebur yang tinggi. Kesucian yang tinggi memastikan prestasi cemerlang dalam produk akhir, terutamanya dalam keadaan suhu tinggi. Di samping itu, Silika bersatu mempunyai pekali pengembangan terma yang sangat rendah, yang menghalang ubah bentuk dengan perubahan suhu, meningkatkan ketahanan dan kebolehpercayaan produk.

Pengikat

- Gam organik atau resin silikon biasanya digunakan sebagai pengikat. Gam organik menawarkan sifat pelekat yang kuat, berkesan mengikat zarah silika bersatu bersama -sama dan membentuk struktur pepejal apabila menyembuhkan. Resin silikon, Sebaliknya, memberikan rintangan suhu tinggi yang luar biasa, mengekalkan kestabilan dalam persekitaran suhu tinggi sambil menawarkan kekuatan mekanikal yang baik dan rintangan kimia. Penggunaan pengikat ini memastikan bahan itu mengekalkan sifatnya yang sangat baik di bawah pelbagai keadaan yang kompleks.

Proses penyediaan

Pretreatment bahan

- Campurkan serbuk silika yang bersatu dengan pengikat dan pastikan penyebaran seragam.

Membentuk

- Gunakan suntikan suntikan atau teknik menekan untuk mengisi bahan pretreated ke dalam acuan, Menerapkan tekanan untuk membentuk bentuk yang dikehendaki.

Sintering

- Letakkan penggelek seramik kuarza yang dibentuk ke dalam relau suhu tinggi untuk sintering. Langkah ini menghapuskan pengikat sisa dan memastikan bahan seramik terikat tegas.

Rawatan permukaan

- Lakukan pemprosesan permukaan pada penggelek sinter, termasuk pengisaran dan penggilap, untuk memastikan kelancaran dan ketepatan permukaan.

Kawalan kualiti

Pengukuran dimensi

- Gunakan instrumen ketepatan untuk mengukur diameter, panjang, dan bulat penggelek, memastikan mereka memenuhi keperluan yang ditentukan.

Pemeriksaan permukaan

- Menjalankan pemeriksaan visual atau menggunakan peralatan pengesanan kecacatan permukaan untuk memeriksa kualiti permukaan penggelek, memastikan mereka bebas daripada retak, gelembung, dan kecacatan lain.

Ujian prestasi

- Lakukan ujian untuk rintangan haus, Rintangan kakisan, dan kestabilan suhu tinggi untuk memastikan penggelek berfungsi dengan baik dalam aplikasi sebenar.

Kawasan permohonan

Industri kaca

- Digunakan untuk pengangkutan dan pemprosesan lembaran kaca dan tiub kaca pada garisan pengeluaran kaca.

Rawatan haba logam

- Digunakan untuk pengangkutan dan sokongan lembaran logam semasa proses penyepuhlindapan dan pelindapkejutan berterusan.

Kelebihan

Rintangan suhu tinggi

- Mampu beroperasi dengan stabil untuk tempoh yang panjang dalam persekitaran suhu tinggi.

Pakai rintangan

- Mempamerkan rintangan haus yang sangat baik, dengan itu memanjangkan hayatnya.

Rintangan kakisan

- Dapat menahan kakisan dari bahan berasid dan alkali, menjadikannya sesuai untuk persekitaran yang keras.

Contoh permohonan

Pengeluaran kaca

- Digunakan untuk pengangkut dan pemprosesan lembaran kaca dan tiub kaca.

Pemprosesan logam

- Bekerja untuk pengangkutan dan sokongan lembaran logam semasa proses penyepuhlindapan dan pelindapkejutan berterusan.