Cómo se hacen los rollos de cerámica de sílice fusionados

2024.06.10HQT

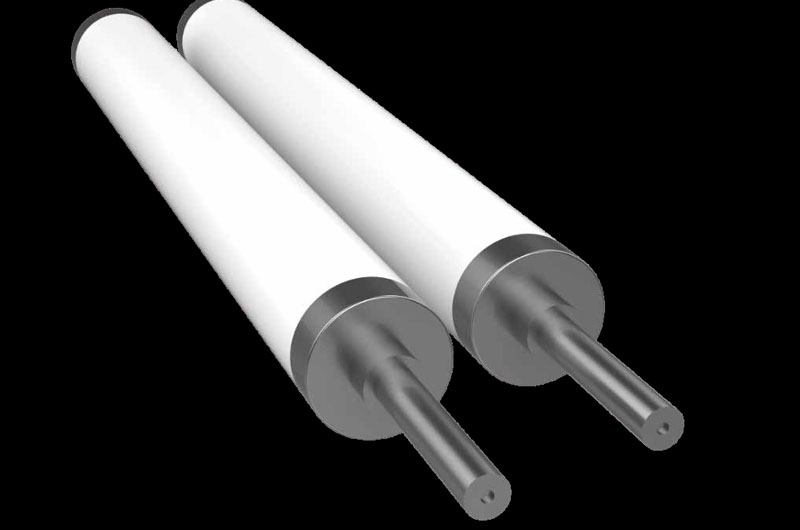

Fabricación de rodillos cerámicos de sílice fundida

Introducción a los rodillos cerámicos de sílice fundida

Los rodillos cerámicos de sílice fundida son componentes críticos diseñados para aplicaciones de alta temperatura, ampliamente utilizado en la fabricación de vidrio, disparo de cerámica, y industrias de tratamiento térmico de metales. Sus características principales incluyen:

- Resistencia al desgaste: Los rodillos cerámicos de sílice fundida presentan una excelente resistencia al desgaste, permitiéndoles ser utilizados en ambientes de alta temperatura durante períodos prolongados sin desgaste significativo.

- Resistencia a la corrosión: Estos rodillos poseen buena resistencia a diversos productos químicos., haciéndolos adecuados para entornos químicos hostiles.

- Estabilidad a altas temperaturas: Los rodillos cerámicos de sílice fundida tienen una excelente estabilidad térmica a altas temperaturas., manteniendo sus propiedades físicas y químicas en condiciones de temperatura extremas.

Proceso de fabricación

- Selección de materia prima: Se elige arena de cuarzo de alta pureza como materia prima principal para garantizar la pureza y el rendimiento del producto final..

- Mezclando: La arena de cuarzo se mezcla con un aglutinante adecuado y otros aditivos para formar una mezcla uniforme..

- formando: La mezcla se presiona con un molde para darle la forma preliminar del rodillo.. Este paso requiere un control preciso de la presión y el tiempo para garantizar la densidad y la precisión dimensional del rodillo formado..

- El secado: El rodillo formado se somete a un proceso de secado para eliminar el exceso de humedad.. Este paso generalmente se realiza a bajas temperaturas para evitar el agrietamiento del cuerpo del rodillo..

- Disparo: El rodillo seco se coloca en un horno de alta temperatura para sinterizar., logrando la dureza y resistencia al calor deseadas. La temperatura y la duración del proceso de cocción deben controlarse con precisión para garantizar la calidad del rodillo..

- Enfriamiento y posprocesamiento: despues de disparar, el rodillo se enfría lentamente para evitar tensiones internas. Después, Se realizan el mecanizado mecánico y los tratamientos superficiales necesarios para lograr las dimensiones finales y los requisitos de calidad de la superficie..

Aplicaciones

Los rodillos cerámicos de sílice fundida se utilizan ampliamente en los siguientes campos:

- Fabricación de vidrio: Utilizado en líneas de producción de vidrio para transportar y soportar vidrio de alta temperatura., asegurando la planitud y calidad del vidrio.

- Cocción de cerámica: Se utiliza en el proceso de producción de cerámica para transportar y soportar productos cerámicos cocidos a alta temperatura..

- Tratamiento térmico de metal: Se utiliza en el proceso de tratamiento térmico de metales para transportar y soportar piezas de trabajo metálicas a alta temperatura., Garantizar la forma y la calidad de las piezas..

Selección de material

Sílice fundida

- La sílice fundida es el material principal., conocido por su alta pureza y alto punto de fusión. Su alta pureza asegura un excelente desempeño en el producto final., especialmente en condiciones de alta temperatura. Además, La sílice fundida tiene un coeficiente de expansión térmica muy bajo., que evita la deformación con los cambios de temperatura, mejorando la durabilidad y confiabilidad del producto.

Carpetas

- El pegamento orgánico o la resina de silicona se utilizan comúnmente como aglutinante.. El pegamento orgánico ofrece fuertes propiedades adhesivas, unir eficazmente partículas de sílice fundida y formar una estructura sólida al curar. resina de silicona, por otro lado, Proporciona una resistencia excepcional a altas temperaturas., manteniendo la estabilidad en entornos de alta temperatura al tiempo que ofrece buena resistencia mecánica y resistencia química. El uso de estos aglutinantes garantiza que el material conserve sus excelentes propiedades en diversas condiciones complejas..

Proceso de preparación

Pretratamiento de materiales

- Mezcle el polvo de sílice fundida con el aglutinante y asegure una dispersión uniforme..

Moldura

- Utilice técnicas de moldeo por inyección o prensado para llenar el material pretratado en moldes., aplicar presión para formar la forma deseada.

Sinterización

- Coloque los rodillos cerámicos de cuarzo moldeados en un horno de alta temperatura para sinterizar.. Este paso elimina el aglutinante residual y garantiza que los materiales cerámicos estén firmemente unidos..

Tratamiento superficial

- Realizar el procesamiento de superficies en los rodillos sinterizados., incluyendo esmerilado y pulido, para garantizar la suavidad y precisión de la superficie.

Control de calidad

Medición dimensional

- Utilice instrumentos de precisión para medir el diámetro., longitud, y redondez de los rodillos, asegurando que cumplen con los requisitos especificados.

Inspección de superficie

- Realice inspecciones visuales o utilice equipos de detección de defectos en la superficie para verificar la calidad de la superficie de los rodillos., asegurándose de que estén libres de grietas, burbujas, y otros defectos.

Pruebas de rendimiento

- Realizar pruebas de resistencia al desgaste., resistencia a la corrosión, y estabilidad a altas temperaturas para garantizar que los rodillos funcionen bien en aplicaciones reales.

Áreas de aplicación

Industria del vidrio

- Utilizado para el transporte y procesamiento de láminas y tubos de vidrio en líneas de producción de vidrio..

Tratamiento térmico de metal

- Utilizado para el transporte y soporte de láminas de metal durante procesos continuos de recocido y enfriamiento..

Ventajas

Resistencia a altas temperaturas

- Capaz de funcionar de manera estable durante períodos prolongados en entornos de alta temperatura.

Resistencia al desgaste

- Presenta una excelente resistencia al desgaste, extendiendo así su vida útil.

Resistencia a la corrosión

- Capaz de resistir la corrosión de sustancias ácidas y alcalinas., haciéndolo adecuado para entornos hostiles.

Ejemplos de aplicación

Producción de vidrio

- Utilizado para el transporte y procesamiento de láminas y tubos de vidrio..

Procesamiento de metales

- Empleado para el transporte y soporte de láminas de metal durante procesos continuos de recocido y enfriamiento..

Tabla de contenido